齒輪故障振動的研究

齒輪是機械傳動系統的主要部件,它已被廣泛地應用在旋轉機械及動力傳輸裝置中。齒輪在進行嚙合傳動時,由于外載荷變化、齒輪加工誤差、齒輪嚙合剛度的時變性及嚙合沖擊等因素的影響,齒輪將產生振動。齒輪在振動時構成一個線性時變或非線性時變系統。齒輪在傳動過程中,隨著齒面磨損的擴展,齒輪的齒形誤差、基節誤差和齒側間隙也將增加。齒輪齒側間隙對齒輪振動特性影響的研究,國外起始于1967年KNakamura的研究,主要利用數值仿真從時域分析研究了齒輪系統的振動特性。近年來國外AKahlarman等學者從頻域上研究了一定齒側間隙對齒輪幅頻特性的影響,并從實驗上驗證了當存在齒輪側隙時,一個齒輪一傳動軸一支撐軸承系統會產生亞諧和超諧共振。本章在建立齒輪振動微分方程的基礎上,用變步長Runge-Kutta法求出了存在間隙時齒輪振動的時程響應的數值解,并用FFT方法求出時程響應的幅值譜,對在非共振情況下齒輪側隙和載荷的變化對齒輪振動頻率的影響進行了研究。研究結果表明,齒側間隙的變化對齒輪的振動故障頻率成份有很大的影響;齒側間隙的值一定時,如果齒輪的工作轉速和工作載荷發生改變時,齒輪的振動故障頻率成份也有改變。該結果對齒輪的故障診斷和齒輪傳動系統動態設計有重要的意義。

此外,本章還對齒輪偏心質量對齒輪扭轉振動的影響進行了分析研究,并分析了頻譜特征。

2.1齒輪振動力學模型及嚙合力分析

設有一對齒輪傳動,齒輪1為主動齒輪,齒輪2為從動齒輪,它們分別有一偏心質量m

l和m

2,振動力學模型見圖2-l。設主動齒輪的扭轉振動角位移、角速度、角加速度和旋轉角速度分別為

和ω

1,從動齒輪的扭轉振動角位移、角速度、角加速度和旋轉角速度分別為

和ω

2,則有ω

1=iω

1(i為齒輪傳動比)。

為了研究問題的方便,特作如下假設:

(l)齒輪的支撐軸又短又粗,近似為剛性軸,故不考慮其橫向振動及扭轉振動;

(2)滾動軸承剛度較大,作為剛性支撐處理并忽略軸及軸承的阻尼。

作用在主、從動齒輪的力矩分析如下:

(1)作用在主動齒輪上的驅動力矩T1(t)是常數,即T1(t)=C;而作用在從動齒輪上的工作阻力矩T2(t)可看作一個恒量Tm與幅值為TaT簡弦變量之和:

T2(t)=Tm+TaTsin(ωTt+фT) (2-1)

式中ωTt、фT-分加這從動齒輪上的工作阻力矩T2(t)變化圓頻率和初始相位角。

圖2-1中,rb1——主動齒輪基圓半徑;rb2——從動齒輪基圓半徑;K(t)——齒輪嚙合剛度;e1——主動齒偏心距;e2——從動齒輪偏心距;β1——主動齒輪不平衡質量的初始角度;β2——從動齒輪不平衡質量的初始角度;δ(t)——齒輪的綜合誤差;JD1——主動齒輪轉動慣量;JD2——從動齒輪轉動慣量;C(t)——齒輪阻尼系數;b——具側間隙;n-n——齒輪嚙合線方向。

(2)作用在主、從動齒輪間的動態嚙合力及嚙合力矩

i)當不考慮齒側間隙時,動態嚙合力:

PnK(t)[X-δ(t)] (2-2)

式中X=rb1tgθ1-rb2tgθ2為主、從動齒輪間的相對振動位移;K(t)為齒輪嚙合剛度,近似視為矩形波,可展為富氏級數:

式中:ε——重合度;ωmeh——齒輪嚙合頻率;Kn——齒輪剛度諧波項;K1——單對齒嚙合剛度;K2——兩對齒嚙合剛度;Ψn——齒輪剛度諧波項相位。

一對齒輪的綜合誤差δ(t)也可展為富氏級數:

式中:δ(t)——齒輪誤差諧波系數;

——齒輪誤差諧波項相比;

嚙合力矩Pnrbi (i=1,2)

ii)當考慮齒側間隙時,動態嚙合力:

Pn K(t)f(rb1tgθ1- rb2tgθ2-δ(t))= K(t)f(t) (2-8)

其中f(t)為分段非線性函數,可表示為如下形式:

(3)阻尼力矩:

C(t)(

- (t))r

b1 (i=1,2)(不考慮齒側間隙) (2-10)

或C(t)f′(t)rb1 (i=1,2)(考慮齒側間隙) (2-11)

其中:齒輪阻尼系數C(t)=2

,m

red——嚙合齒輪當量質量。阻尼比 根扭圖2-2取值。阻尼系數C(t)也可根據下列公式取值:

式中:e——中間變量:V為齒面間相對滑動速度。

(4)由不平衡質量即偏心質量造成的附加力(嚙合力方向):

2.2齒輪振動支力學方程

根據上節單級齒輪系統的受力分析,可得θ1、θ2兩自由度主從動齒輪振動微分方程:

式中

。很明顯,由于θ,

, 前面的系數和時變剛度K(t)、非線性函數f(t)有θ,

有關,不是常數,故方程組(2-14)是一個非線性時方程組。

2.3方程考慮解法考慮齒輪齒側間隙的振動頻譜特征

當不考慮偏心質量,而只考慮存在齒輪齒側間隙時,方程組(2-14)可化為:

由于上式是一個非線性時變方程組,它的理論解無法得出,故采用數值解法求解。為了便于計算,將方程組(2-15)轉化到狀態空間中,將方程組表達成:

=f

i(Z

1,Z

2,Z

3,Z

4),i=1,2,3,4,則原方程組可表達成:

2.3.1方程數值解法

采用經典的四階Runge-Kutta法或四階的Runge-Kutta-Gill法方程級的數值解,即可求得齒輪的扭轉振動時程響應。為了保證求解收斂,求解過程中應采用步長迭代。其計算公式如下:

1.鬼神代初始值的選取:

有三種方式:

(1)

,即

這種取值方法對求瞬態應較為有利,但計算時間較長時也可求得穩態響應;

(2)

和

的值根據額定扭矩下求得齒輪扭轉角,

和

的值取額定旋轉角速度,迭代時間很長才能求得穩態響應;

(3)

和

的值根據額定扭矩下求得齒傳輸線扭轉角,

和

,這種方法可在較短的時間內求得穩態響應。

2.幅值譜計算

在求得了齒輪的時程響應后,經過FFT變換可求得齒輪相對振動的幅值譜。幅值譜計算公式:

3.數值算例

以直齒圓柱齒輪為例(斜齒圓柱齒輪應把齒數Z換成當量齒數ZV),計算齒輪齒側間隙變化對齒輪振動故障頻率成份的影響以及齒輪工作載荷及轉速的對齒輪振動故障頻率成份的影響。取零初始條件計算。

4.齒輪具體參數如下:

模數 m=3mm

齒數 Z123,Z245

分度圓半徑 r1=34.5mm,r2=67.5mm

基圓半徑 rb132.4mm,rb2=63.4mm

扭矩 T1=63.47Nm,T2124.57Nm

重合度 ε=1.677

齒寬 b=20mm

嚙合剛度諧波項: K05.6157×108N/m,K11.8107×108N/m,K2=0.9558×108 N/m,K3=0.0691×108 N/m

齒輪當量質量 m1=0.293kg, m2=1.216kg

阻尼系數 C=3275

齒輪轉動慣量 JD1=0.000307945kgm2,JD2=0.004888484kgm2

電動機轉速 n=960rpm

齒側間隙 0~0.3mm

2.3.2考慮齒輪齒側間隙的振動頻譜特征

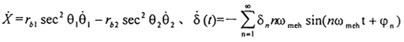

軸承對箱體動態激勵力和齒傳輸線相對振動位移X=(rb1tgθ1-rb2tgθ2)有相對振動速度 (=rb1sec2θ1 1)有關,文中只列出 的計算結果,圖2-3~圖2-13為各種工況的齒輪故障振動分析,其中包括齒輪輪齒相對振動速度時程響應圖、齒輪輪齒相對振動速度幅值譜圖和相平面圖。

(l)齒輪工作轉速一定時,齒側間隙的變化對齒輪故障振動頻率的影響:

圖2-3是工況為:齒輪嚙合頻率為5888Hz、齒側間隙b=0齒輪故障振動分析,其中(a)圖為齒輪輪齒相對振動速度時程響應圖,(b)圖為齒輪輪齒相對振動速度幅值譜圖。從圖上可看出,當齒側間隙為0時,此時振動故障頻率為齒輪嚙合頻率fmeh。的1、2、3倍。相平面圖也穩定于一個橢園極限環(見(c)圖)。

圖2-4是工況為:齒輪嚙合頻率為5888Hz、但齒側間隙b=0.1mm=

。(齒厚)齒輪故障振動分析,其中(a)圖為齒輪輪齒相對振動速度時程響應圖,(b)圖為齒輪輪齒相對振動速度幅值譜圖。從圖上可看出,當齒側間隙增加到O.lmm時,此時振動故障頻率仍為齒輪嚙合頻率f

meh的1、2、3倍。相平面圖也穩定于一個封閉曲線(見(c)圖)。

圖2-5是工況為:齒輪嚙合頻率仍為5888Hz、但齒側間隙增加到b=0.15mm=

(齒厚)齒輪故障振動分析,其中(a)圖為齒輪輪齒相對振動速度時程響應圖,(b)圖為齒輪輪齒相對振動速度幅值譜圖。從圖上可看出,當齒側間隙繼續增加到0.15mm時,齒輪輪齒相對振動速度波形有較大的變化,此時振動故障頻率成份發生了改變,振動故障頻率為齒輪嚙合頻率f

meh的1/3、2/3、3/3、…倍。極限環經過反復振蕩后也穩定于一個封閉曲線(見(c)圖)。

圖2-6對應工況為:齒輪嚙合頻率仍為5888Hz、但齒側間隙增加到b=0.20mm

(齒厚)齒輪故障振動分析,其中(a)圖為齒輪輪齒相對振動速度時程響應圖,(b)圖為齒輪輪齒相對振動速度幅值譜圖。從圖上可看出,當齒側間隙為0.20mm時,齒輪輪齒相對振動速度波形也有較大的變化,振動速度幅值較前面增加了,此時振動故障頻率成份較復雜,振動故障頻率為齒輪嚙合頻率f

meh的1/6、2/6、3/6、…倍。相平面圖趨向于一混沌狀態邊緣(見(c)圖)。

圖2-7是當齒輪嚙合頻率仍為5888Hz、但齒側間隙增加到b=0.25mm=

(齒厚)時,齒輪輪齒相對振動速度時程響應圖((a)圖)和齒輪輪齒相對振動速度幅值譜圖((b)圖)。從(b)圖上可看出,當齒側間隙增加到0.25mm時,此時振動故障頻率成份又發生了改變,振動故障頻率為齒輪嚙合頻率f

meh的l/12、2/12、3/12、…倍。

圖2-8中,(a)圖和(b)圖分別是當齒輪嚙合頻率仍為5888Hz、但齒側間隙增加到b=0.3Omm

(齒厚)時,齒輪輪齒相對振動速度時程響應圖和齒輪輪齒相對振動速度幅值譜圖。從(b)圖上可看出,當齒側間隙為0.30mm時,此時振動故障頻率成份也發生了改變,振動故障頻率為齒輪嚙合頻率f

meh的1/5、2/5、3/5、…倍。

總之,齒側間隙的變化對齒輪故障振動頻率有很大的影響。

(2)工作轉速對齒輪振動故障頻率的影響(此時設齒側間隙b=0.2mm):

圖2-9是當齒輪嚙合頻率為1300Hz、齒側間隙b=0.2mm時,齒輪輪齒相對振動速度時程響應圖((a)圖)和齒輪輪齒相對振動速度幅值譜圖((b)圖)。從(b)圖上可看出,當齒側間隙為0.2mm時,此時振動故障頻率為齒輪嚙合頻率fmeh的1、2、3倍,分數諧波不明顯。

圖2-10中,(a)圖和(b)圖分別是當齒輪嚙合頻率增加到4000Hz、齒側間隙增加到b=0.2mm時齒輪輪齒相對振動速度時程響應圖和齒輪輪齒相對振動速度幅值譜圖。從(b)圖上可看出,此時振動故障頻率仍為齒輪嚙合頻率fmeh的1、2、3倍,分數諧波也不明顯,但2fmeh的幅值比1fmeh的大。

圖2-11中,(a)圖和(b)圖分別是當齒輪嚙合頻率為so00Hz、齒側間隙b=0.2mm時齒輪輪齒相對振動速度時程響應圖和齒輪輪齒相對振動速度幅值譜圖。從(b)圖上可看出,此時振動故障頻率發生了改變,振動故障頻率為齒輪嚙合頻率fmeh的1/13、2/13、3/13倍,明顯出現分數諧波。

(3)工作載荷幅值的變化對齒輪振動故障頻率的影響:

圖2-4(b)是輕載時(小的齒側間隙)齒輪輪齒相對振動速度幅值譜圖。從圖上可看出,此時振動故障頻率為齒輪嚙合頻率fmeh的1、2、3倍,無分數諧波成份出現。

圖2-12是中載、齒側間隙增大時齒輪輪齒相對振動速度幅值譜圖。從圖上可看出,此時振動故障頻率為齒輪嚙合頻率fmeh的1/6、2/6、3/6、…倍,分數諧波成份明顯。

圖2-13是更大的載荷(齒側間隙保持不變)時齒輪輪齒相對振動速度幅值譜圖。從圖上可看出,此時振動故障頻率為齒輪嚙合頻率fmeh的l/4、2/4、3/4、…倍,分數諧波成份非常明顯。可看出非線性時變系統與線性時變系統和線性系統的齒輪振動故障頻率有很大的不同。

2.4考慮齒輪偏心的振動頻譜特征

當只考慮齒輪扭轉振動而不考慮齒輪及軸的橫向振動時,以往研究都沒有考慮到齒輪偏心質量對齒輪扭轉振動的影響,實際上這個影響是存在的。不考慮齒側間隙時,Pn取(2-2)式,代入式(2-13)可得單級齒輪系統帶偏心質量的振動微分方程:

由于θ,

前面的系數和時變剛度K(t)及θ,

,有關,不是常數,故方程組(2-14)也是一個非線性時變方程組。

采用變步長R-K方法解方程組(2-20),得到齒輪相對振動位移、速度時程響應,如對這時域信號進行FFT變換,就可得到幅值譜。圖2-14(a)、2-14(b)分別是考慮齒輪偏心與不考慮齒輪偏心的齒輪振動位移、速度比較圖。從圖上可看出,考慮齒輪偏心與不考慮齒輪偏心在齒輪振動位移、速度的幅值上是有差別的,前者比后者在最大幅值處大5%左右;兩者在振動位移、速度的相位上無差別。圖2-15(a)、圖2-15(b)是齒輪輪齒相對振動速度時程響應圖和齒輪輪齒相對振動速度幅值譜圖。從圖上可看出,此時振動故障頻率發生了改變,振動故障頻率除了齒輪嚙合頻率r

meh的1、2、3倍外,還有齒輪所在軸的軸頻。

根據前面的分析結果,我們可認為在分析齒輪的扭轉振動故障頻率時,由于齒輪輪齒的動力藕合,必須考慮齒輪的偏心質量的影響。

2.5小結

1在齒輪工作轉速和載荷不變時,齒側間隙的變化對齒輪故障振動頻率有很大的影響。當齒輪磨損加劇、齒側間隙增加時,齒輪故障振動頻率除了有嚙合頻率的整數倍成份外,還增加了分數倍的諧波成份。

2當考慮齒側間隙時,工作轉速的變化對齒輪振動故障頻率也有影響。當轉速達到一定數值時,工作轉速越高,齒輪故障振動頻率分數成份越明顯。而當不考慮齒側間隙時,工作轉速的變化對齒輪振動故障頻率的成份無影響。

3當考慮齒側間隙時,工作載荷幅值的變化對齒輪振動故障頻率的影響。輕載時,齒輪故障振動頻率無分數成份:中載和重載時,載荷越大,齒輪故障振動頻率分數成份次諧波越明顯,且幅值也增加。

4在分析齒輪的扭轉振動故障頻率時,由于齒輪輪齒的動力耦合的效果,應考慮齒輪的偏心質量的影響。