圓柱齒輪減速器專家系統(tǒng)設計過程

6.1任務描述

完整的設計一臺圓柱齒輪減速器是一個復雜的過程,欲能夠實現(xiàn)圖1-l 及圖1-2-1 、圖1-2 -2、圖1-2-3如此眾多種類的圓柱齒輪減速器的設計專家系統(tǒng)任務將是更加艱巨,如何組織、構成系統(tǒng),必須進行分析。正確、合理地分析設計過程的同時,充分考慮計算機資源的影響制約因素將對圓柱齒輪減速器專家系統(tǒng)設計的成敗起重要的作用。第一章曾經討論過圓柱齒輪減速器設計的全過程,在此采用的分析方法是:在系統(tǒng)的目的和總目標的指導下,對各設計階段分層次,在各個層次有不同的分目標,并以各個層次的分目標,構造出對應于系統(tǒng)總目標以及各個層次分目標的系統(tǒng)組成要素,這些要素的相互關系以及在系統(tǒng)階層上的分布形式和整體的協(xié)調形式,這就保證了系統(tǒng)在對應于系統(tǒng)總目標和環(huán)境因素約束集的條件下,構成系統(tǒng)組成要素集,這些要素集之間相互關系集以及要素集及相關關系集在階層分布上最優(yōu)結合,導致系統(tǒng)輸出為最優(yōu)。

系統(tǒng)以層次形式存在時,層次得劃分便成為系統(tǒng)構成的一個重要因素。分層次性主要有以下兩個因素:一是傳遞設計信息的效率和費用,如果構成系統(tǒng)的傳遞鏈及傳遞路徑過長,那么,各功能團出入的次數(shù)增多,系統(tǒng)的效率將降低,周期變長,費用隨之增加。從另一角度講,如果階層幅面太寬,不僅實現(xiàn)功能不利,難于控制,計算機資源也將耗費貽盡,使系統(tǒng)根本就無法運行。二是功能團(或功能單元)合理的結合和歸屬,對于設計而言,有些功能團之間相互交叉,互為補充。有些功能團之間的聯(lián)系則要松弛的多。因此,合理地解決這個問題,將會對系統(tǒng)的研制起到事半功倍的效果。

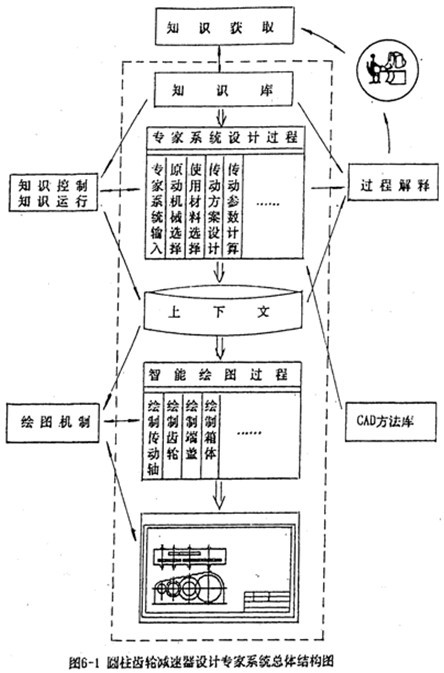

總之,為實現(xiàn)系統(tǒng)最佳布局,最大利用計算機資源,論文了提出圓柱齒輪減速器設計摸型:總任務控制各分任務,分任務調度各級數(shù)據(jù)庫和規(guī)則庫,實現(xiàn)圓柱齒輪減速器的專家系統(tǒng)設計。

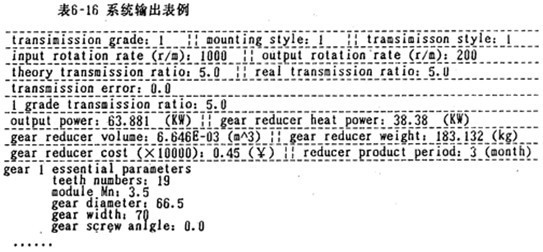

系統(tǒng)總體構造如圖6-l 所示。

從圖6-1 中可以看出,圓柱齒輪減速器設計任務本身包括二部分:減速器參數(shù)設計和減速器繪圖。本章論述圓柱齒輪減速器參數(shù)設計。

圓柱齒輪減速器參數(shù)設計部分包括原始數(shù)據(jù)輸入,設計、計算以在數(shù)輸出,是減速器專家系統(tǒng)設計的核心部分。

6.2系統(tǒng)的輸入及輸入處理

6.2.1 系統(tǒng)的輸入

系統(tǒng)的輸入是專家系統(tǒng)的“開場條件”,人工設計的方法是由定貨單位向設計人員提供任務書(以口頭或書面形式),設計人員通過這些已知條件進行設計工作。專家系統(tǒng)則要求設計人員(或由定貨人員)與計算機進行“對話”,以便使專家系統(tǒng)了解原始的已知條件。事實上,由于受人工智能和計算機技術發(fā)展的限制,還不能同計算機形成視、聽對話,因而,圓柱齒輪減速器設計專家系統(tǒng)仍采用傳統(tǒng)CAD所采用的方法,即采用精確的輸入方式(或稱數(shù)據(jù)輸入方式而非語言物入方式)。

減速器的原始輸入數(shù)據(jù)有:

1.充分條件:

(1)原動機的型號規(guī)格,轉速,功率(或扭矩),允許短時過載能力,轉動慣量,起動扭矩;

(2)工作機械的型號規(guī)格,用途,頗定功率(或工作扭矩),變載荷的負載圖,起制動、短時過載扭矩和次數(shù),工作制度和負載持續(xù)率,工作轉速,旋轉方向;

(3)傳動比與允許誤差(工作機械允許轉速的誤差);

(4)要求壽命,安全系數(shù),可靠性;

(5)安裝型式(與原動機,工作機的相對位置),尺寸,重量要求;

(6)環(huán)境條件:溫度,散熱冷卻條件,潤滑條件(是否有集中潤滑站)濕度,酸城度,灰塵濃度;

(7)操作,控制要求;

(8)批量(制造臺數(shù));

(9)制造廠的設備條件(加工能力);

(10)材料,毛坯,標準件來源,庫存倩況;

(11)交貨期限;

(12)成本和價格要求等。

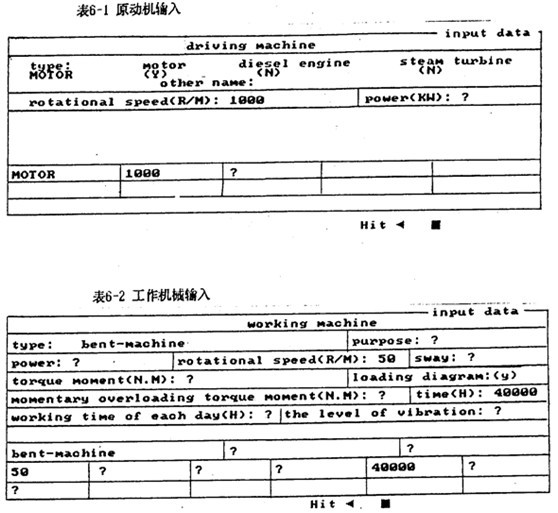

2.必要條件(不可少的條件)

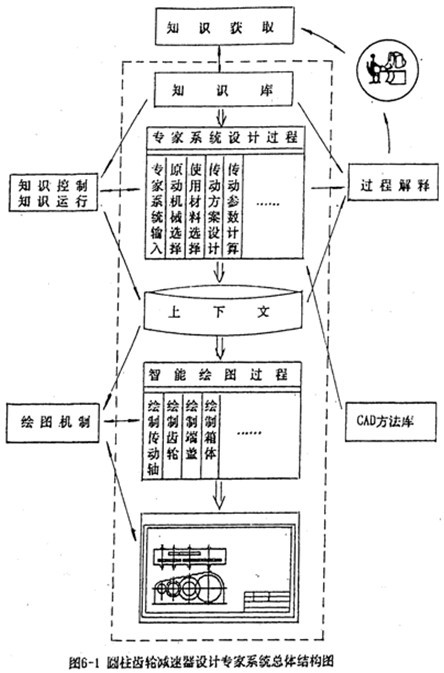

必要條件是充分條件中的前三條。其余條件用戶如果未提,由設計人員按此三條確定。對于一個實用型的系統(tǒng),人機交互口是非常重要的,它是一個軟件系統(tǒng)的外在表現(xiàn),直接關系到系統(tǒng)的可用性。CGREST采用的方法是對輸入進行分類后,對不同類型采用不同屏幕的表格輸入技術。具體如表6-1、表6-2所示:

由于輸入數(shù)據(jù)的不確定性,系統(tǒng)允許進行缺省輸入,以“N”為標志;當輸入數(shù)據(jù)有錯誤需要修改時,在“HIT”處鍵入“N”修改此屏幕的輸入數(shù)據(jù)。

6.2.2系統(tǒng)輸入?yún)?shù)的處理

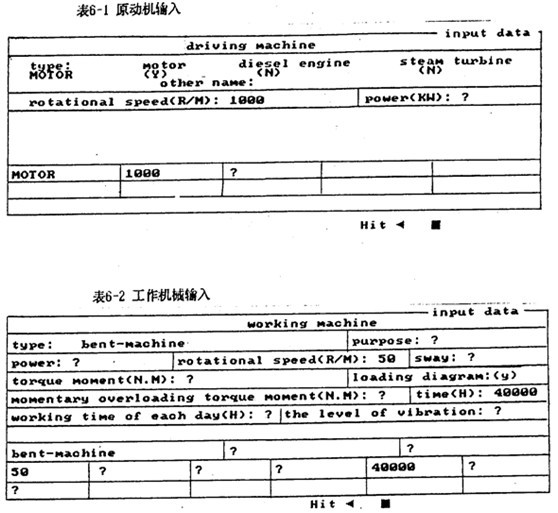

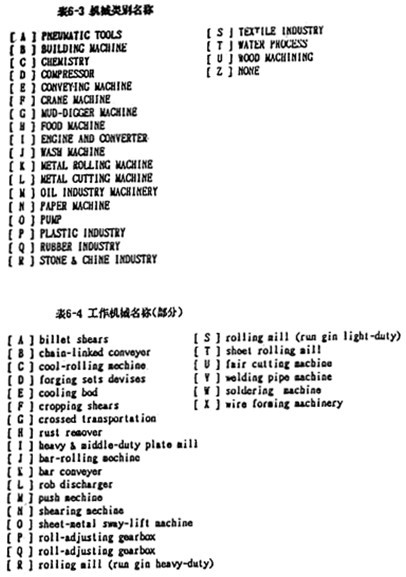

系統(tǒng)的輸入以數(shù)據(jù)形式進行,專家系統(tǒng)則以知識的某種形式表達。如表6-3和表6-4的輸入“K”(指金屬滾軋機械類)和“C”(指冷軋機),則產生如下的轉變:

METAL ROLLINE==>(KIND OF MACHINE IS METAL ROLLING MACHINE)

COOL ROLLING MACHINE==>(WORKING MACHINE IS COOL ROOLING MACHINE)

一般情況下,工作機械確定后,其工況條件便有可能隨之確定。這就是說,在確定工作機械名稱時,隱含確定以下內容:即這種工作機械的載荷情況(如均勻、中等沖擊還是強沖擊),一般負載情況,一般要求效率等等。為了適應特殊情況,系統(tǒng)通過逆向推理的方式對默認值的詢問得到設計人員的進一步認可,即將工作機械的默認工況條件作為假設目標,通過詢問進一步確定。其形式如下:

Is (middle impact load)true__?

6.3減速器原動機械的選擇

它動力機械時可以用輸入的方法決定。

電動機是已經系列化的產品。在機械設計中,關于電動機的選擇,主要是根據(jù)所需電動機的輸出功率、工作機構的要求、工作條件、工作環(huán)境、經濟性等因素,確定電動機的類型、功率及轉速,亦即確定電動機的型號。可歸納出如下的規(guī)則:

rules==>((rule motor-l

(if (working mechine is elevator))

(then (motor type is JZ series)))

((rule motor-5

(if (working mechine has standard as IEC)

(then ( motor type is Y series)))

……)

電動機的型號確定后,根據(jù)工作機械的功率并考慮傳動效率等因素選擇電動機容量;根據(jù)設計任務書選擇電動機轉速;并進行一系列的校核。然后從電動機文件中查取標準的電動機數(shù)據(jù)。

6.4 選擇材料

減速器需要設計的零件種類很多;同時,每一種零件可供選擇的材料也有許多種。如綱材,鑄鐵以及特殊情況下使用的有色金屬,粉末冶金及塑料等。但在重型機城減速器中,以鋼為主。零件材料中,以齒輪材料的選擇較為典型,現(xiàn)討論如下:

6.4.1 齒輪材料

選擇齒輪材料,除考慮圓柱齒輪減速器的工作條件、結構、尺寸、精度、壽命、經濟性等方面的要求外,還要考慮制造廠的生產技術條件。可以通過推理選擇一種材料,但這在實用的系統(tǒng)中并不實際,一個顯而易見的原因是若生產廠家無此種材料的情況出現(xiàn)。通常滿足某類條件的是一材料系列,例如,

滲破齒輪鋼ORDERI==>(17CrNiMo6 20CrNi4W 20Cr2MnMo…… 16MnCr5)

高調質鋼OROBR2==>(40GrNiMo 42CrMO4V 34GrNiMo6V 42CrMo)

以及調質炯ORDER3==>(42CrMo4V 42CrMO 40CrNi)

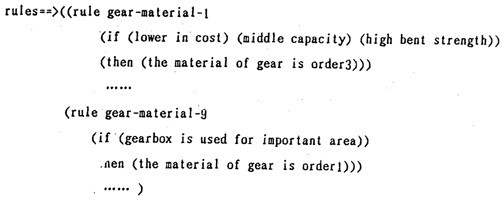

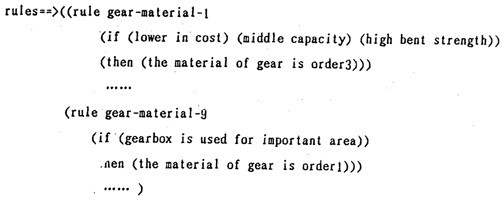

等使用時選用的規(guī)則如下(產生式):

若選用材料類確定,則計算機出現(xiàn)下列形式

The PRDER1 series material is (17GrNiMo6 20CrNi4W 20Cr2MnMo ……)

selecting the material ==>17CrNiMo6

satisfactory ? (Y or N)

默認時選擇材料系列的前項,否則依次向后。

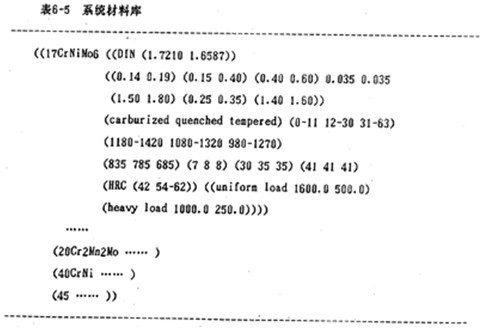

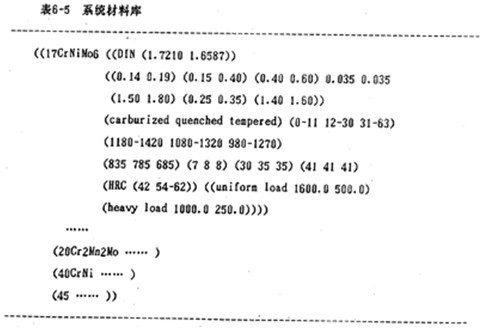

當材料確定后,系統(tǒng)從材料庫(如表6-5)中選取相應的材料。

6.4.2 軸及其他材料

軸、箱體以及對大型組裝具輪采用的支撐部分的材料的選擇方法類同于齒輪材料,在此不詳細討論。若當前材料數(shù)據(jù)庫無可供選擇的材料時,系統(tǒng)便要求用戶輸入指定的材料特性,并按相應的格式加入到材料數(shù)據(jù)庫,以便不斷地完善系統(tǒng)的材料庫。

6.4.3 材料熱處理

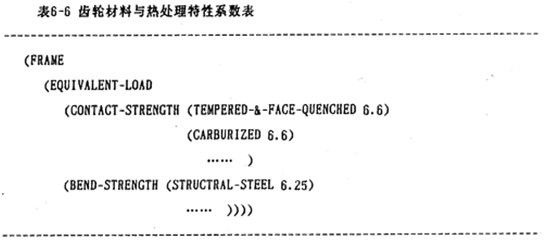

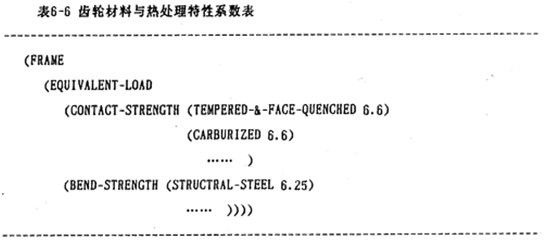

材料確定后,根據(jù)選擇材料的種類,可以確定所采用的熱處理工藝,(可從表6-5中看出)并同時確定齒輪材料與熱處理特性系數(shù),有表6-6(框架方法)表示之,特殊情況這里不予考慮。

6.4傳動方案

傳動方案的設計由齒輪齒形,傳動級數(shù)和傳動型式等組成部分。

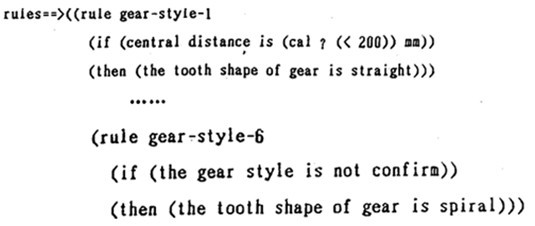

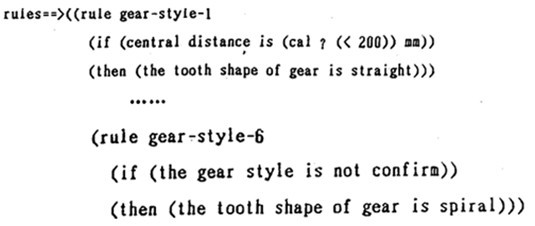

6.5.1齒輪齒形

齒輪齒形的選擇需要考慮許多因素,如傳動效率、傳動平穩(wěn)性、承載能力、振動、沖擊、噪音等。圓柱齒輪有三種齒輪齒形可供選擇:直齒、斜齒、人字齒形。可歸納如下的規(guī)則形式(齒輪齒形選取規(guī)則):

其中,規(guī)則六實際上是一條缺省規(guī)則。

規(guī)則l的條件項,初次使用時,由于中心距尚未確定,不能觸發(fā)運用。系統(tǒng)采用的方法是先用初次選用的齒形參與傳動計算,待求出中心距時再次調用該規(guī)則集進行推理。若于原來的假設發(fā)生沖突,撤銷原假設并以新事實重新進行計算。

6.5.2 傳動級數(shù)

1.總傳動比

總傳動比i(i=nl/n2 )已在設計條件中給出。

若傳動裝置中各級傳動串聯(lián)時,則總傳動比

i=i1x×i2×i3×… ×ig

式中,il~ig為各級傳動的傳動比。

表6-7傳動比范圍

|

齒 輪 特 性 |

傳 動 比 范 圍 |

|

單級 |

二級 |

三級 |

四級 |

|

滲碳、淬火、磨齒

6級精度 |

≤5.6

(6.3) |

6.3-20

(31.5) |

22.5-100

(180) |

112-560

(1000) |

|

調質齒面HB286-360

滾齒精度7-8級 |

≤6.3

(7.1) |

7.1-31.5

(40) |

35.5-200

(250) |

225-1000

(1600) |

|

調質齒面HB217-286

滾齒精度8級 |

≤7.1

(8) |

8-40

(50) |

40-250

(350) |

250-1600

(2500) |

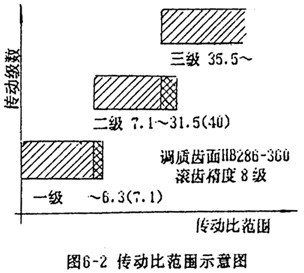

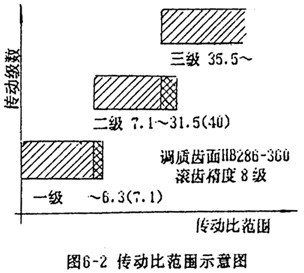

一般情況下,傳動級數(shù)按表6-7傳動比范圍選取,表中括弧內的值是可能的最大值。對于最佳范圍內的易于實現(xiàn)較優(yōu)的傳動設計方案(例如等強度原則)。但是,對于傳動比集相交的,例如圖6-2 所示的,則評價準則相當復雜。到目前為止,難以找出一種較佳的判別準則,專家系統(tǒng)采用的方法是:當傳動比在交集范圍內時,便展開不同方案的進行設計,最后形成多方案,然后對不同的方案進行綜合評價,選擇最優(yōu)方案。這個問題將在以后討論。除按上面介紹的方法確定傳動級數(shù)及傳動比外,專家系統(tǒng)根據(jù)用戶條件亦可按照下列條件確定傳動級數(shù)及傳動比,其依據(jù)為:

①用戶要求減速器矮而長;

②負載不大,但要求輸入軸和物出軸的距離大。

2.各級傳動比

二級以上圓柱齒輪減速器的各級傳動比分配原則,最優(yōu)先是各級傳動承載能力大致相等,其次是使各級大齒輪能夠浸油潤滑,減速器尺寸小,重量較小,各級齒輪圓周速度低,對于系列減速器還要根據(jù)所采用的材質工藝方案,充分考慮零、部件的通用性問題。傳動比分配采用以經驗方法求出基本可行的分配方案,到下一步優(yōu)化設計(精確設計計算或校核計算)時進一步肯定或做微小調整,經驗公式為:

(1)二級傳動減速器

ig=

在滿足用戶需要的前題下,ig取鄰近的標準傳動比(標準傳動比系列可見附表l),il向較大標準值靠,12向較小標準值靠,i1和i2之間也可問跳一級或取相鄰的二級,主要視傳動誤差及用戶要求。

(2)三級傳動減速器

ig=

優(yōu)先采用的方案為:取i2為ig相鄰的標準傳動比,i1為大于i2一級,i3為小于i2一級的標準傳動比。

也可實現(xiàn)下式的方案:

i1≤i2≈ig≤i3

(3 )四級傳動減速器

)四級傳動減速器

ig=

優(yōu)先采用:i1>i2≈ig≈i3>i4

對各級減速器,總傳動誤差分析如下:

△i=¦(i-i')÷i¦×1000%

式中:△i、i、i'分別為總傳動誤差、理論傳動比和實際傳動比。

對傳動誤差的要求:

△i≤(g+2)*100% g=1,2,3,4為傳動級數(shù)

對于特殊情況下傳動比的確定,由于情況千差萬別,無明確規(guī)則可以遵循,系統(tǒng)暫時采用輸入的方法決定。

6.5.3 傳動結構型式

傳動結構型式是指齒輪及其軸線的布置和相對位置。系統(tǒng)采用默認方式(如齒輪材料中介紹的方法)在圖l-2中選擇傳動結構型式。如按專家建議,對一級傳動優(yōu)先采用序號1等。對于其它傳動型式或特殊設計,系統(tǒng)暫時未能考慮。

6.6 初始數(shù)據(jù)一致化處理

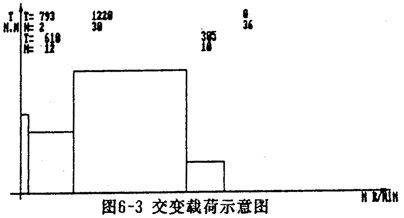

至此,可對圓柱齒輪減速器設計的初始數(shù)據(jù)進行一致化處理。本文僅以圓柱減速器承受變交載荷時對載荷的處理說明如下:

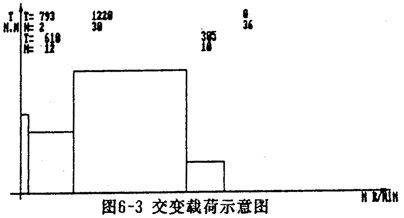

輸入的交變載荷如圖6-3所示。當量載荷按下式計算:

Teq=∑(NiTi)/NLeq

Ni=60ni*k*hi

NLeq=∑Ni

其中,k齒輪每轉同側齒的嚙合次數(shù);

Ti(i=l,2,3,…,N)為減速器各級載荷(扭矩單位N·M);

Ni(i=1,2,3,…,N)為減速器各級載荷相對應的應力循環(huán)次數(shù);

ni(i=l,2,3,…,N)為第i級載荷齒輪的轉速r/min ;

hi(i=l,2,3,…,N)在第i級載荷下齒輪的工作小時數(shù);

p齒輪材料與熱處理的特性系數(shù),見表6-6 。

6.7 齒輪傳動幾何參數(shù)設計

1.按強度經驗公式計算齒輪傳動幾何參數(shù)

齒輪傳動計算是機城設計中非常典型的過程,其中有計算,有經驗規(guī)則,要處理大量的圖線數(shù)表知識,同時還有許多回溯過程。本系統(tǒng)采用的方法是過程加其它知識的處理方式進行,具主要步驟見圖3-l。

2.齒輪強度校核

齒輪強度的校核包括齒輪接觸強度校核,齒根彎曲強度校核和過載能力校核三部分。強度校核部分和強度計算部分有著不可分離的聯(lián)系,其過程見圖3-1 。

齒輪強度計算和校核過程中,大量地使用能夠使計算向有利于解的方向發(fā)展的啟發(fā)式知識,如:

(1)當重合度為1~1.1,螺旋角不在10°、13°范圍內時,調整齒輪寬度或(和)齒輪模數(shù)的方法;

(2)當總變位系數(shù)不在0.5~1.2 范圍內時,按不同的條件調整大(或小)齒輪齒數(shù)的方法;

(3)當接觸強度安全系數(shù)不滿足要求時,改變傳動參數(shù)的方法;

(4)當齒根彎曲強度安全系數(shù)不滿足要求時,改變傳動參數(shù)的方法。

3.齒輪潤滑與膠合安全系數(shù)

齒輪潤滑與膠合安全系數(shù)計算包括潤滑劑特性值、齒面粗糙度系數(shù)、最大嚙合長度、齒形膠合特性值、允許接觸應力、節(jié)點接觸應力等計算過程。

4.輪齒最大剪切應力探度與滲碳層有效深度

本項計算的內容有各種曲率半徑及系數(shù)、接觸應力分布寬度、斯特利勃接觸應力、赫茲應力等。

5.圓柱齒輪減速器熱功率計算

熱功率計算主要考慮環(huán)境條件和減速器類型等因素,可歸納如下的規(guī)則:

rules==>((rule ptl-coefficient-1

(if (gearbox is 1 grade transmission)

(airflow rate Uw is about (cal ? (<1.4))s/m))

(then (ptl equals (* 0.00326 (expt a 1.9)))))

……)

6.8 傳動軸設計

1.軸的結構設計

抽是減速器的重要零件,它既承受彎矩又承受扭矩,受力情況十分復雜。減速器軸的結構設計包括定出軸的合理外形和全部結構尺寸。

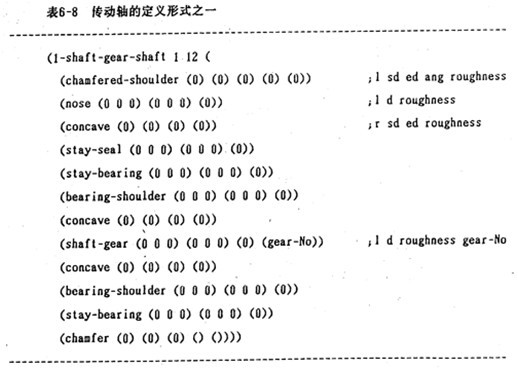

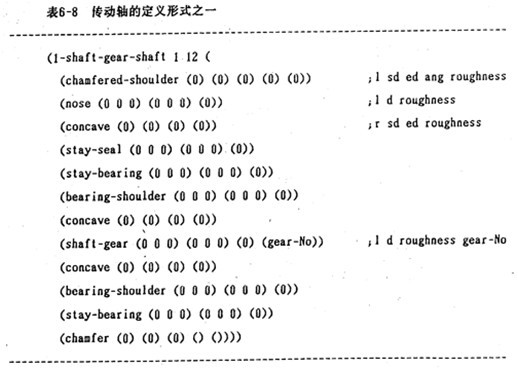

軸的結構通常為階梯軸,階梯的級數(shù)以及各階梯的直徑和長度,應綜合考慮軸上零件和裝配固定形式,軸的加工工藝性等因素進行設計,階梯數(shù)以易于安裝,同時減少加工次數(shù)為主要原則。通過大量統(tǒng)計分析分類,系統(tǒng)采用七種軸的結構形式,分別用框架表示。表6-8其中一類軸的定義形式。其中,表中主要內容:12為段數(shù),chatnfered-shoulder、…,nose、…分別為軸段特性、尺寸、加工特性等,第九行中的shaft-gear為連軸式齒輪,最后一列的gear-No為該齒輪的編號,可以作為索引查詢到該齒輪的參數(shù)。在確定尺寸時,某類軸的形式有時會發(fā)生變化。例如,階梯軸某一段長度為零時,這一階梯軸段便在設計圖紙上消失。

2.軸段尺寸

軸的直徑的確定,各段按下列進行:

軸伸直 徑dha,按下列計算式確定:

徑dha,按下列計算式確定:

dha=A

其中,A,n,P1分別為材料系數(shù),計算軸的轉速和功率。

軸伸擋肩直徑一般為軸承內徑dg(密封處直徑與軸承內徑相等);

當dha≤50,按標準確性直徑選dg比dha大兩級;

當dha>50,按標準直徑選dg比dha大一級;

當由于軸伸強度及軸承內徑dg,齒輪孔徑曲的限制,不能形成多臺肩時,允許dg=dha,即軸伸無臺肩。

其它直徑,如齒輪安裝處等,按相應的結構尺寸確定。

軸承處直徑按計算選取時,有時需要作進一步的修改,即選擇的軸承內徑與計算的軸徑不一致(軸徑系列與軸承系列不同),這時會影響到軸的全部直徑。

傳動軸各段的長度,需要在箱體設計之后進行,見§6.11。

3.軸的公差與配合(見6.13)。

4.鍵的選取(見§6.12)。

6.9齒輪結構的選擇與參數(shù)設計

圓柱齒輪減速器采用的齒輪有取造齒輪和焊接齒輪。鍛造齒輪其結構分連軸式、整體式、平輻板式等,歸納的規(guī)則如下:

rules==>((rule gear-structure-49

(if (gear (> number) addend addedndum circle diameter/shaft

diameter (cal ? (< 1.5))))

(then(gear (< number) structure is shaft-style)))))

……))

下面所示的是一鍛造齒輪的設計輸出,其中4為齒輪編號。

4 forge-gear-tooth-number 76

4 forge-gear-modulus 7

4 forge-gear-block-width 124

4 forge-gear-tooth-width 119.0

……

4 forge-gear-key-width 45

4 forge-gear-key-depth 25

4 forge-gear-spoke-holl-distributing-eiamter 0.0

4 forge-gear-spoke-holl-number 8

4 forge-gear-spoke-holl-diametor 21

4 forge-gear-tooth-surface-roughnesso 0.63

……

4 forge-gear-form-tolerances(SAME AXLE 0.016)

6.10 軸承

1.軸承型號

軸承系標準件,在設計時主要的任務是選用。在圓柱齒輪減速器,多采用滾動軸承。軸

承的選用,一般考慮如下幾個因素:軸承所受的載荷方向,轉軸的轉速,旋轉精度的要求,

載荷的平穩(wěn)性因素,徑向尺寸的要求,軸的剛度,軸承安裝及一致性要求等。具體選用原

則如下規(guī)則所示。

rules==>((rule bearing-l

(if (total center dlstance equals ( cal ? (<=710))))

(then (high speed shaft bearing is order1)

(jackshaft bearing is orderl)))

……

(rule bearing-13

(if (selected high speed sbaft bearing is “7600E”))

(then(lower speed shaft bearing is “7500E”)))

……))

同材料選擇類似,軸承的選用也是一個系列,如ORDER2系列有軸承(3600 3500 (3000 3282000)……)等。對于系統(tǒng)數(shù)據(jù)庫音時不存在的軸承數(shù)據(jù),系統(tǒng)通過運行物入而加以擴充。

2.軸承尺寸及固定

軸承尺寸的限制因素為:

(D1ou+D2ou)+2≤0.8a

式中,D1ou、2ou、a分別為小、大齒輪軸軸承外徑,軸承孔中心距。

固定方式可參閱《文搞》。

6.11 箱體設計

箱體是減速器所有零件的安裝基礎件,從設計上必須保證足夠的剛度,強度,良好的加工工藝性,便宜安裝、拆卸及維修等,它由兩部分組成,箱蓋及底座。

箱體分鑄造箱體和焊接箱體。這里,僅以鑄造箱體內例。

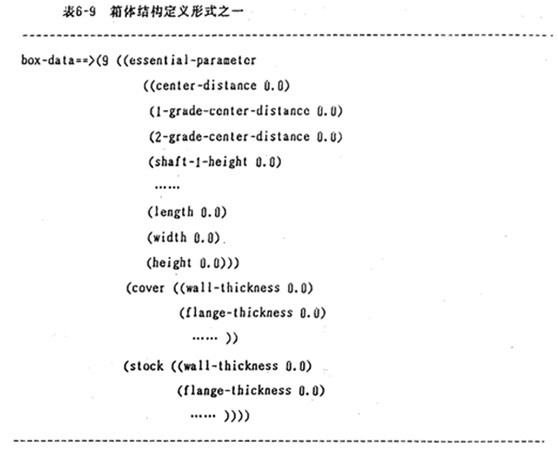

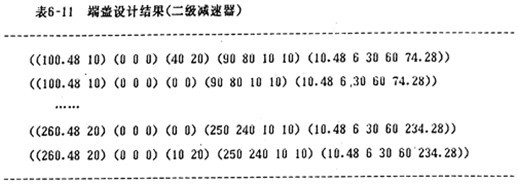

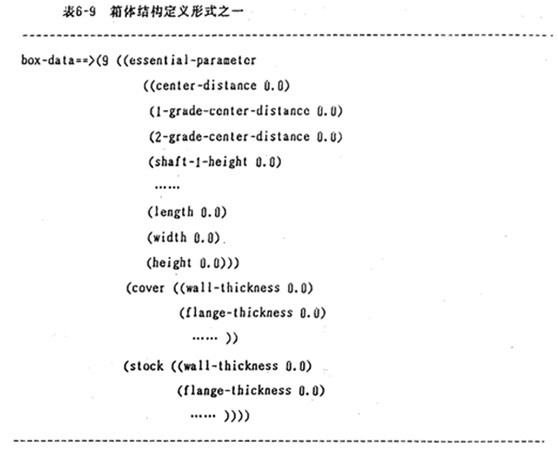

在進行圖1-1、圖1-2-1、l-2-2、1-2-3種類的圓柱齒輪減速器設計時,箱體是種類最多,變化程度最大的部件,因此,不可能建立一種統(tǒng)一的模式。根據(jù)傳動方案的不同,箱體形狀會發(fā)生很大的變化,設計工作量極繁重。通過分析,本系統(tǒng)采用的方法是通過框架來表達箱體設計的大量知識,如表6-11所示的框架是圖1-2-2 中第9號箱體的結構定義式。

通過表3-3的求值,并對箱體敵據(jù)表6-9 的填值,完成減速器箱體的設計。

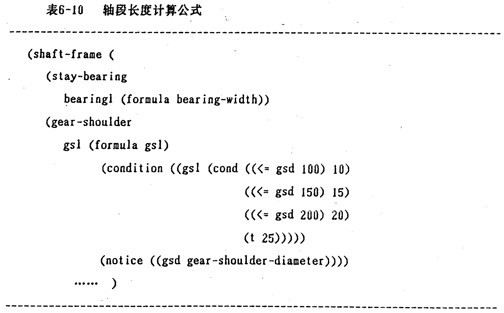

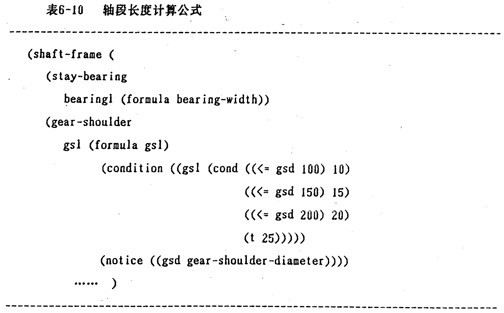

6.12傳動軸結構參數(shù)長度的設計計算

箱體結構及尺寸設計完成后,便可進行傳動軸結構參數(shù)長度的設計計算。軸的各段長

度,決定于軸上零件的寬度,零件間的相對位置,傳動布置,箱體尺寸以及安裝要求等。

傳統(tǒng)的設計方法是根據(jù)草圖進行設計,專家系統(tǒng)則要求精確的數(shù)值計算。軸段長度的計算

是通過其知識框架和嵌套在框架中的過程知識進行,如表6-10所示。過程知識主要用于非

規(guī)律性知識的求值。在計算時,§6.8中定義的軸的結構有時會發(fā)生變化,這主要表現(xiàn)在

軸段安裝時的限制因素導致軸段發(fā)生變化,從而某段在軸上消失。

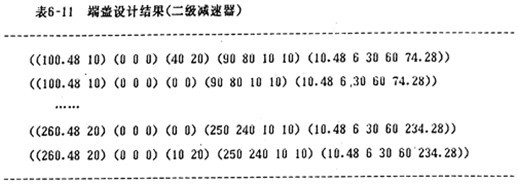

6.13 密封件、鍵以及其它附件的設計

1.密封件的形式有許多種,如氈封式,圓形間除式,墊圈式,皮碗式,迷宮式,聯(lián)臺式等,根據(jù)減速器軸的形式選用其中的一種。本系統(tǒng)優(yōu)先選擇氈封式和墊圈式,并進行了設計,其設計結果參數(shù)如表6-11所示。

注:表中各項參數(shù)分別為端蓋外緣參數(shù)、外緣凸臺參數(shù)、端蓋軸孔徑處參數(shù)、端蓋內部凸臺參數(shù)、端蓋螺孔參數(shù)。

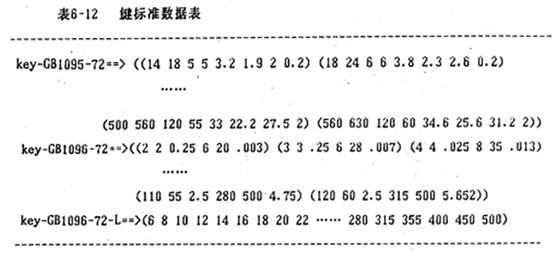

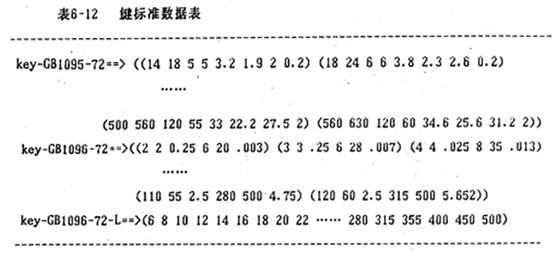

2.鍵的選擇

鍵是標準件,機械設計中,首先選擇鍵的類型,決定鍵及鍵槽的剖面尺寸,然后校核鍵的強度。鍵的類型選擇主要考慮以下因素:

①所傳遞的扭矩的大小,

②軸上零件是否需要移動;

③是否對軸上零件進行定位;

④鍵在軸上的位置等。

一般情況下,減速器中軸上零件與軸采用平健聯(lián)接。

根據(jù)聯(lián)接處軸徑,鍵及鍵槽的剖面尺寸按表6-12選擇,鍵的長度可取等于或小于輪毅長。

鍵接的強度校核包括工作面的比壓和鍵的抗翦強度,由下式決定:

P=(2*T)/(d*k*l)≤[P] N/mm

t=(2*T)/(d*b*l)≤[t] N/mm

式中,p、t、T、d、k、l、b分別為工作面比壓、鍵軸向剖面剪應力、軸傳遞的扭矩、連接處的軸徑、鍵的工作高度、長度、寬度。

其它內容,如銷,螺栓等等,便一一略去了。

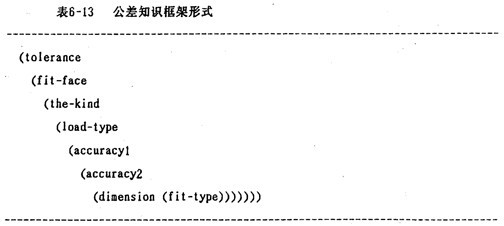

6.14圓柱齒輪減速器主要零件的配合

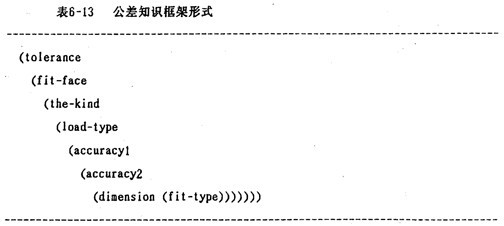

減速器主要配合尺寸有軸與齒輪、軸承、聯(lián)軸器,軸承與箱體等。配合的選擇需要考慮的因素較復雜,如緊固要求、對中性要求、裝配和拆卸要求等,各類推薦的配合種類見有關的標準、手冊。本系統(tǒng)中用框架形式表示配合知識,形式如表6-13。

其中:fit-face:零件間配合的表面,如shaft-gear,shaft-bearing等;

the-kind:相配合零件的種類,如對軸承來講,是球軸承還是其它;

load-type:載荷的種類;

accuracyl:相配合零件l的精度;

accuracy2:相配合零件2的精度;

dimension:相配合零件的尺寸范圍;

fit-type:配合種類。

配合框架知識元的知識的運行過程為依次對fi-face槽、the-kind側面、load-type側面、accuracyl側面、accuracy2側面、dimension側面匹配,若成功,將返回的知識加入到專家系統(tǒng)的上下文中;否則系統(tǒng)將根據(jù)當前運行狀態(tài)提問,要求輸入相應的配合方式。

6.15 概算圓柱齒輪減速器體積、重量

1.圓柱齒輪減速器體積

概算體積V不計軸伸、通氣帽等尺寸,按下式計算:

V=L×B×H/10003 m3

2.圓柱齒輪減速器重量GW

GW=1.2×(GW1+GW2+GW3+GW4+GW5)

其中,GW1為機體、機蓋重量,通過簡化六面體并乘于相應的系數(shù)得到;

GW2為齒輪重量,按不同的齒輪分別進行計算;

GW3為高速軸齒輪軸部分重量;

GW4為中間軸齒輪軸部分重量;

Gw5為低速軸重量;

1.2為考慮其它零件、附件時的系數(shù)。

6.16 圓柱齒輪減速器價格、生產周期

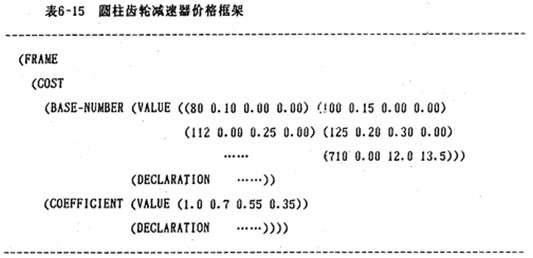

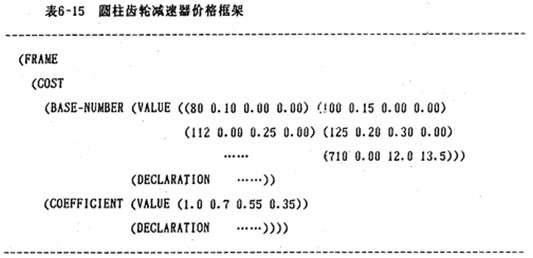

1.圓柱齒輪減速器價格主要考慮齒輪材料、精度,減速器中心距,總重量等因素,如表6-14。專家系統(tǒng)設計中,可用框架表示(表6-15 ):

2.生產周期主要由減速器中心距決定,同時計算出磨齒工時,滾齒工時和滲碳工時。

表6-14圓柱齒輪減速器價格

|

中心距mm |

80 |

100 |

112 |

125 |

140 |

160 |

180 |

200 |

… |

|

單價

Dor

萬元 |

一級 |

0.12 |

0.18 |

- |

0.25 |

- |

0.35 |

- |

0.45 |

… |

|

二級 |

- |

- |

0.25 |

0.30 |

0.38 |

0.50 |

0.65 |

0.85 |

… |

|

三級 |

- |

- |

- |

- |

- |

0.75 |

0.95 |

1.20 |

… |

注:①二、三級圓柱齒輪減速器中心距按低速級計;

②該表為滲破淬火磨齒齒輪、6 級精度;

當為滲碳淬火不磨齒齒輪、7級精度時,價格按表6-15乘以系數(shù)0.7;

當為調質中硬度齒面HB286~360、7級精度時,價格按表6-15乘以系數(shù)0.55;

當為調質齒輪HB217~286、8級精度時,價格按表6-15乘以系數(shù)0.35;

當中心距不在表列之中時,可按插值法計,大于710mm時,按每噸1.4萬元計。

6.17 減速器設計方案的評價與選擇

通常倩況下,滿足設計條件的機械產品的設計方案并不是唯一的。因此,在專家系統(tǒng)中需要具備對多種方案進行評價決策的能力,通過某種評價準則,對產品的設計方案進行優(yōu)劣排序并決策一種最優(yōu)方案,同時提供有關信息和建議.對圓柱齒輪減速器設計方案的評價本文采取以下三種方法:

1.加權平均法:任一設計方案都含有許多衡量性能的指標,某一指標為最優(yōu)的方案并不一定就是所有方案的最優(yōu)者。所以,需要對所有性能指標進行綜合評價。又由于用戶根據(jù)不同的要求而對不同的性能指標有所側重,為了反映這種側重性,采用加權的方法,即對要求較高的指標分配較大的權系數(shù),故加權平均的綜合評價方法可表示為:

(j=1,2,3,…,N)

(j=1,2,3,…,N)

(j=1,2,3,…,N)

(j=1,2,3,…,N)

上兩式中,P是綜合評價的結果,qj是第j個指標所占的權重,是根據(jù)設計的實際需要確定的,qj是第j個指標的單因素評價。使用時,sj在數(shù)量上均相對于第一個方案進行歸一化處理,轉化為無量綱的指標量。本文采用減速器齒輪重量、箱體重量、軸重量、體積、減速器承載能力、結構復雜性系數(shù)、傳動齒輪圓周速度等七項指標組成。

2.減速器承載能力比較法:對所設計的減速器的承載能力進行比較,優(yōu)選承載能力大的減速器。

3.結構合理性比較法:對沒有特殊設計要求的減速器進行結構合理性比較,如大、小齒輪直徑比是否超標;減速器的總高、總寬和總厚比是否合理。

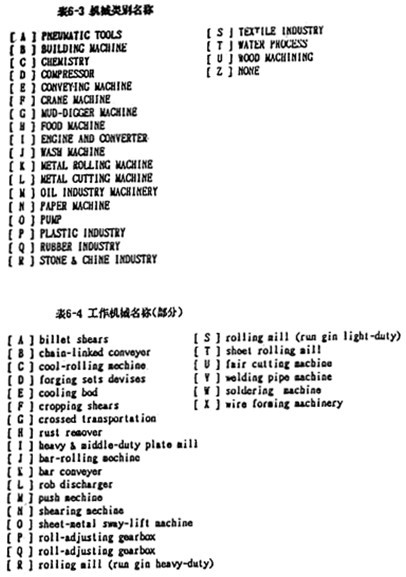

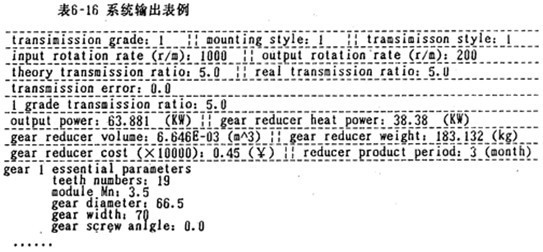

6.8 系統(tǒng)的輸出

圓柱齒輪減速器設計完成后,其結果為一系列表(LISP 語言形式)組成的結果。為了使專家系統(tǒng)的結果方便地被用戶所理解,系統(tǒng)設置有相應的輸出函數(shù),并以表格的形式,輸出所需的設計數(shù)據(jù)。下表(表6-16 )為專家系統(tǒng)設計的一一級圓柱齒輪減速器的示例。